В качестве примера эффективности целесообразности проведения технико-технологического аудита приводится не большой по масштабу щебеночный карьер с годовой производительностью до 1 млн. тонн в год.

В рамках проводимого технико-экономического анализа согласно техническому заданию были проведены следующие работы:

— определение наличие потенциала повышения эффективности и снижения себестоимости горнотранспортных работ в принятых горно-технических, горно-геологических, горно-геометрических, организационных и экономических условиях;

— оценка возможности и направлений повышения эффективности выполнения производственных

заданий;

— оценка эффективности применяемого горного и транспортного оборудования, целесообразного количественного парка машин;

— определение направлений изменения организации производства в целях обеспечения выполнения технологических и экономических показателей;

— дать рекомендации технического и организационного характера по снижению себестоимости горно-транспортных работ;

— оценить размер и сроки инвестиций для достижения поставленной цели.

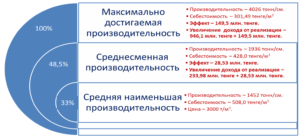

Анализ производительности производственного комплекса карьера за четыре месяца с мая по август включительно, показал, что за этот период из 242 календарных смен производственный комплекс работал 167, или 69% рабочих смен. При этом наиболее часто получаемая производительность составляет от 1500-2000 тонн, а средняя за период – 1942,0 тонн/смену. В дальнейшем анализе данный вариант был принят за базовый.

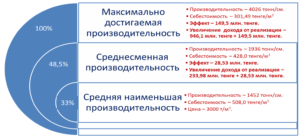

Проведенный анализ по базовому варианту горно-транспортного комплекса карьера показал, что в данных горно-технических, горно-геометрических, горно-геологических, организационно-экономических условиях его среднемесячная и среднегодовая производительность могут составлять соответственно 116,5 тыс. тонн и 832,2 тыс. тонн. При реализации максимально эффективного режима эксплуатации основного технологического оборудования данные показатели могут составлять соответственно 240,0 тыс. тонн и 1920,0 тыс. тонн. Фактически достигаемая производительность находится на уровне соответственно 80,4 тыс. тонн/мес. и 643,1 тыс. тонн/год или 30% от максимально возможного в данных

условиях.

Визуальные наблюдения за работой автосамосвалов, а также по сведениям водителей автосамосвалов превышение паспортной грузоподъемности может составлять 20-30% и более (до 28-35 тонн), что приводит к существенному повышению расхода топлива и, в конечном итоге, себестоимости горно-транспортных работ.

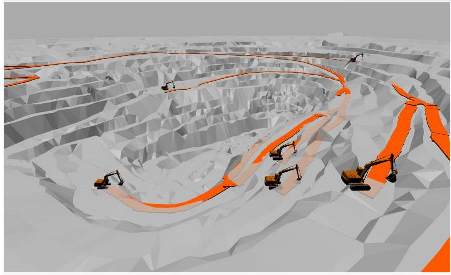

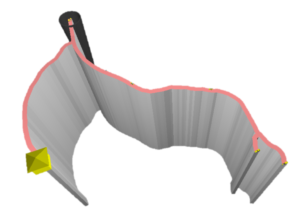

Структура схемы автомобильной трассы, полученной с использованием интерфейса информационного программно-методического комплекса ИПМК «СЕБАДАН-АВТО», представлена на рисунке 1. При формировании модели фактической автотрассы полностью воспроизведена структура и геометрия трассы, включая углы наклона на каждом из её блок-участков.

Рис. 1. – Модель автотрассы карьера

На модели воспроизведена фактически принятая организация работы горно-транспортного комплекса. Автотрасса разбивается на

блок-участки в связи с геометрическими и функциональными их особенностями (на уклоне, по горизонту, призабойный участок, площадки ожидания разгрузки, пункт взвешивания и прохождения технического осмотра).

Для адекватной оценки эффективности технико-экономической политики на предприятии в процессе исследования применялся подход экономики процессного управления геотехнологическим комплексом. Подход предполагает качественный учет пооперационных затрат на реализацию горно-транспортного процесса, включающий учет реальной заработной платы водителей автосамосвалов и машинистов погрузочных средств, возраста и остаточной стоимости горного и транспортного оборудования,

амортизационные отчисления по оборудованию и транспортных коммуникаций, затраты, связанные с энергорасходом, а также дополнительные затраты. Так как на предприятии учет операционных затрат практически отсутствует, кроме фиксированной заработной платы операторов горно-транспортного комплекса, технико-экономический анализ проводился с использованием достоверной имитационной модели горно-транспортного процесса на карьере.

В результате проведенного анализа были определены потенциал и различные пути повышения эффективности производства добычных работ по месторождению с учетом требований технической эксплуатации и технологических норм.

Основные направления повышения эффективности работы горно-транспортной системы карьера определялись по результатам проведенного технико-экономического анализа и затрагивают организацию горно-транспортных работ, выбор основного технологического оборудования, оптимизацию режимов и условий его эксплуатации.

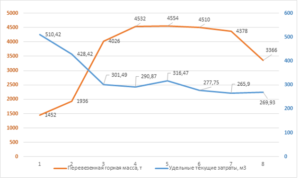

По организации горно-транспортных работ в рамках исследований на имитационной модели горно-транспортного комплекса имитировались четыре возможных сценария развития горно-транспортных работ. В качестве первого рассматривался вариант с производительностью до 1500 тонн/см. При этом в первом варианте среднесменная себестоимость горно-транспортных работ составила 510,42 тенге за м3.

Второй вариант был принят на среднесменной годовой производительности, которая наиболее близкой по значениям на модели составила 1936 тонн. В этом случае улучшений в работе горно-транспортного комплекса достигали только за счет увеличения времени работы дробилки. Удельная себестоимость горно-транспортных работ составила 428 тенге за м3. В этом случае, за

счет снижения себестоимости горно-транспортных работ и увеличения произведенной продукции до дробления экономический эффект составил 28,53 млн. тенге. В случае реализации годового объема произведенного щебня по цене 3 тыс тенге за куб.

увеличение доходов предприятия может составить 233,98 млн. тенге, а с учетом экономического эффекта от снижения себестоимости горнотранспортных работ общий экономический эффект может достигать 262,56 млн. тенге/год, как это представлено на рисунке 2. Третий вариант работы горно-транспортного комплекса при максимально достигнутой по факту

сменной производительности за рассматриваемый период, которая на модели составила 4026 тонн/см. В этом случае удельная себестоимость горнотранспортных работ составила 301,49 тенге за м3. Согласно аналогичным расчетам, по оценке экономической эффективности, в данном варианте она по доходам может составить 946,1 млн. тенге, за счет снижения себестоимости горно-

транспортных работ – 149,5 млн. тенге/год, а в общем экономический эффект может достигнуть 1037,98 млн. тенге/год.

Четвертый вариант работы горно-транспортного комплекса был принят из расчета паспортной работы дробилки равной 4500 тонн/см. При этом была по факту на модели достигнута производительность 4532 тонн/см (1697,4 м3/см), а удельный показатель себестоимости горно-транспортных работ становится 290,87 тенге/м3. Таким образом, при достижении уровня производительности горнотранспортного комплекса, равной паспортной производительности дробильно-сортировочного

комплекса экономический эффект от снижения

Рис. 2 . – Сравнительная эффективность работы горно-транспортного комплекса по базовому варианту

себестоимости горно-транспортных работ может составить 112,07 млн. тенге/год, а увеличение общей доходности предприятия поднимается до 1178,1 млн. тенге/год. Тогда общий эффект может достичь 1290,17 млн. тенге/год.

Основным выводом по приведенным четырем вариантам горно-транспортной работы является то, что без внесения изменений в структуру и в организацию горно-транспортных работ, только лишь при обеспечении соответствующей работы дробильно-сортировочного комплекса, можно обеспечить увеличение его производительности почти в три раза со снижением себестоимости

горно-транспортных работ на 60% и более, с экономическим эффектом до 150 млн. тенге/год и более. При достижении максимальной паспортной производительности ДСК общий эффект может достигать 1290,17 млн. тенге/год при средней

стоимости щебенки на уровне 3000 тенге/м3.

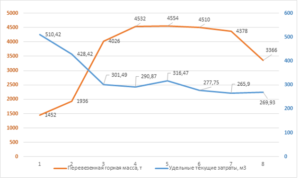

В рамках оптимизации численности в рабочем парке автосамосвалов принятой модели были промоделированы при прочих равных условиях варианты с автосамосвалами численностью от 3 до 7 машин. При этом производительность горнотранспортного комплекса составила соответственно 3366, 4378, 4510 и 4554 тонн в смену, как это показано на диаграмме рисунка 3.

Из диаграммы следует, что минимальное значение показателя удельной себестоимости горно-транспортных работ при поддержании производительности горно-транспортного комплекса на уровне паспортной производительности ДСК

(вариант 6 – при 5-ти автосамосвалах) составляет 277,75 тенге/м3. В этом случае максимальный экономический эффект от снижения себестоимости горнотранспортных работ составит 122,16 млн. тенге/год, доход от реализации продукции – 1167,99 млн. тенге, а общая эффективность – 1290,15 млн. тенге/год.

Как показывают результаты, в данной серии вариантов наиболее эффективным и оптимальным с точки зрения себестоимости горнотранспортных работ является вариант 7 (при 4-х автосамосвалах), при котором обеспечивается минимальное значение показателя удельных текущих затрат на уровне 265,9 тенге/м3. Однако,с учетом снижения оптимального значения производительности горно-транспортного комплекса до 4378 тонн/см, экономическая эффективность от снижения себестоимости горно-транспортных работ в этом случае составляет 127,91 млн. тенге, доходность от увеличения объемов – 1107,48, а общий экономический эффект – 1120,19 млн. тенге/год, что существенно уступает двум предыдущим вариантам.

В целом, по величине общего экономического эффекта, среди восьми вариантов организации горно-транспортных работ в существующих условиях, а также из числа общего имеющегося списочного парка машин, наиболее целесообразным является вариант 6 при рабочем парке автосамосвалов численностью 5 шт. По выбору горного и транспортного оборудования одно из направлений повышения эффективности и снижения себестоимости связано с выбором наиболее подходящих для данных

условий горного и транспортного оборудования, а также с определением оптимальной численности. Рассматривается наиболее вероятный модельный ряд в различных вариациях и по удельным текущим затратам и при заданной производительности

горно-транспортного комплекса определяется наиболее экономически целесообразный. Для данных горно-технических условий,

наиболее вероятным альтернативным вариантом является карьерный автосамосвал БелАЗ-7540В грузоподъемностью 30 тонн. Он имеет при большей стоимости существенно меньший расход топлива и больший срок годности для эксплуатации в таких условиях. В этой серии исследований, при аналогичной скорости в грузовом и порожняковом направлениях, равной 10 км/час, рассматриваются варианты при использовании соответственно 3, 4 и 5 автосамосвалов, при списочном количестве в парке равным 5 машинам. Как показывает анализ полученных результатов по данным вариантам, наиболее целесообразным является вариант с четырьмя автосамосвалами в рабочем парке. При этом производительность составляет 4500 тонн/см, что соответствует паспортной

производительности ДСК. Удельные текущие затраты на горно-транспортные работы в этом варианте составляют 176,12 тенге/м3

, что на 79 тенге меньше наилучшего варианта при работе с автосамосвалами марки Hovo или на 101,63 тенге меньше наиболее целесообразного варианта при 6 автосамосвалах Hovo. Это обеспечивает экономический эффект от снижения себестоимости

на уровне 82,22 млн. тенге/год по сравнению с лучшим вариантом и 204,1 млн. тенге/год по сравнению со среднесменным вариантом за исследуемый период. Основным фактором снижения себестоимости горно-транспортных работ служит расход топлива, который в удельном показателе на ткм ниже в 5 раз и более.

По режимам и условиям эксплуатации горно-транспортного комплекса карьера рассматриваются различные скоростные режимы и условия эксплуатации основного горного и транспортного оборудования. Варьируются качество дорожного покрытия и скоростные ограничения при соответствующих единовременных и постоянных операционных затратах. По указанному критерию

определяется вариант с наиболее оптимальными параметрами. В первую очередь рассматривается вариант с грунтованной неукатанной дорогой с учетом соответствующих единовременных и постоянных операционных затрат. При этом устанавливаются наиболее оптимальные скоростные ограничения автосамосвалов марки БелАЗ-7540В для грузового и порожнякового направлений

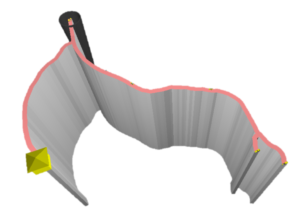

соответственно 15, 20 и 25 км/час при численности автомашин, равной последовательно 3, 4 и 5 шт. Результаты данной серии вариантов моделирования частично представлены в виде диаграммы на рисунке 4.

Рис. 4. Вариант с рабочим парком автосамосвала численностью три машины

Из представленных данных следует, что, в случае с эксплуатацией автосамосвалов БелАЗ-7540В при скоростных ограничениях до 30 км/час, наиболее экономичный вариант при четырех машинах, когда производительность горнотранспортного комплекса может достигать 5400 тонн/см при себестоимости горно-транспортных работ, равной чуть более 120 тенге/м3. Однако,

в связи с паспортной производительностью ДСК и исходя из максимально достигнутой по факту производительности, равной 4500 тонн/см, наиболее целесообразным будет вариант при трех автосамосвалах при производительности на уровне 4200 тонн/см и удельными текущими затратами по горной массе – 142 тенге, что меньше средней фактической себестоимости на 286 тенге. В данном случае списочный парк автомашин должен состоять из четырех машин данной марки. Экономический эффект от снижения себестоимости горно-транспортных работ в данном случае может достичь величины в 215 млн. тенге в год, а общая доходность возрастает на 1038 млн. тенге. Таким образом, общий экономический эффект может составить максимально 1253 млн. тенге год.

NCGT.kz

NCGT.kz